Le marché mondial du recyclage des circuits imprimés connaît une croissance constante. Selon les statistiques de QYR (Hengzhou Bozhih), le marché mondial du recyclage des déchets électroniques de circuits imprimés a atteint 646 millions de dollars de chiffre d'affaires en 2024 et devrait atteindre 1,064 milliard de dollars d'ici 2031, avec un taux de croissance annuel composé (TCAC) de 7,5 % (2025-2031). La répartition régionale du marché présente des variations marquées : l'Europe et l'Amérique du Nord ont mis en place des systèmes de recyclage matures grâce à des réglementations environnementales strictes et mises en œuvre rapidement. À l'inverse, le marché asiatique, représenté par la Chine et le Japon, développe rapidement ses capacités de recyclage et ses capacités technologiques.

Le marché mondial du recyclage des circuits imprimés est dominé par plusieurs acteurs majeurs. Boliden, Umicore et Aurubis détiennent collectivement plus de 38 % de parts de marché, formant le premier groupe du secteur. Ces entreprises disposent de chaînes d'approvisionnement complètes en matière de recyclage et de technologies de pointe, permettant une extraction efficace des matériaux précieux tels que les métaux précieux et le cuivre des circuits imprimés usagés. Le deuxième groupe comprend des entreprises comme Mitsubishi Materials Corporation, Glencore et DONGSHEGN, spécialisées dans le recyclage des métaux précieux , qui bénéficient d'avantages concurrentiels dans des régions ou des domaines technologiques spécifiques.

Recyclage des circuits imprimés

La directive européenne relative aux déchets d'équipements électriques et électroniques (DEEE) est l'une des réglementations les plus importantes concernant le recyclage des circuits imprimés à l'échelle mondiale. Selon la dernière révision de 2025, le taux de recyclage minimum des circuits imprimés doit atteindre 85 %, avec au moins 50 % des matériaux réutilisés ou recyclés. Cela oblige les fabricants de circuits imprimés et les fabricants d'électronique à optimiser le choix des matériaux, à améliorer la faisabilité du démontage des circuits imprimés et à faciliter le recyclage efficace des métaux précieux .

La directive DEEE renforce également les restrictions sur les substances dangereuses. Alors que la directive RoHS (Restriction of Hazardous Substances) limite déjà les éléments nocifs comme le plomb (Pb), le cadmium (Cd) et le mercure (Hg), la révision de 2025 restreint encore davantage le champ d'application autorisé des substances dangereuses et impose une gestion plus stricte de la traçabilité par les fabricants. De plus, la directive DEEE oblige les fabricants à soumettre des rapports complets d'analyse du cycle de vie (ACV) démontrant que leurs matériaux PCB ne présentent aucun risque environnemental à long terme.

Le système de responsabilité élargie des producteurs (REP) sera encore renforcé en 2025. Les fabricants doivent payer à l'avance les frais d'élimination des déchets électroniques lors du lancement du produit afin de soutenir les systèmes nationaux de recyclage ; établir des systèmes de logistique inverse garantissant que les consommateurs peuvent facilement retourner les appareils électroniques en fin de vie ; et faire face à des taxes environnementales plus élevées et à des restrictions d'accès au marché si les objectifs de recyclage ne sont pas atteints.

Bien qu'il n'existe pas de réglementation fédérale unifiée en Amérique du Nord, chaque État possède sa propre législation en matière de gestion des déchets électroniques. La loi californienne sur le recyclage des déchets électroniques et la loi new-yorkaise sur la gestion et le recyclage des équipements électroniques imposent toutes deux des responsabilités de recyclage aux fabricants et fixent des objectifs précis en matière de taux de récupération. Ces réglementations exigent des recycleurs de circuits imprimés qu'ils obtiennent des permis environnementaux et respectent scrupuleusement les réglementations relatives à l'élimination des déchets dangereux.

Au niveau opérationnel, la directive DEEE 2025 impose que tous les circuits imprimés conformes portent le symbole de la « poubelle barrée » et incluent un code de suivi numérique (DTC). Cela permet aux autorités réglementaires de suivre les produits tout au long de leur cycle de vie, de la production et de la vente à l'utilisation et au recyclage. Ce changement améliore la transparence des flux de déchets électroniques et incite les entreprises à adopter des technologies comme la blockchain dans la gestion de leur chaîne d'approvisionnement, améliorant ainsi la traçabilité des données de recyclage.

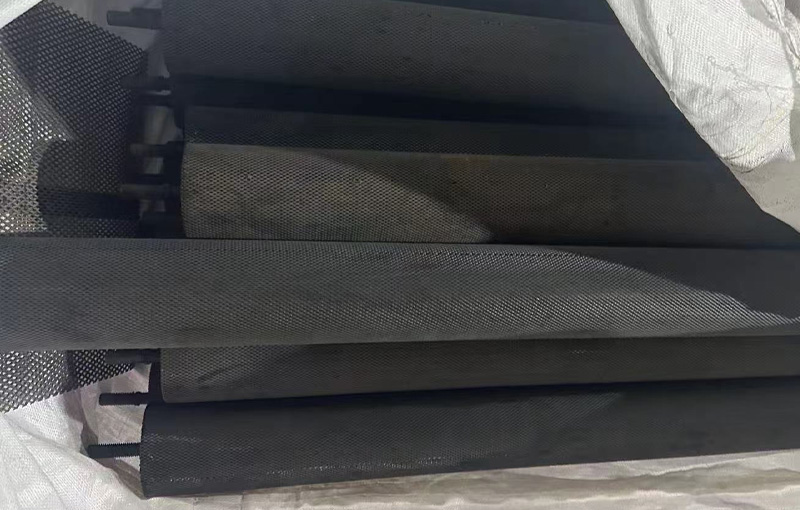

La méthode mécano-physique est actuellement la technologie la plus répandue pour le recyclage des circuits imprimés, industrialisée pour la première fois par l'entreprise allemande SiCon GmbH dans les années 1990. Cette technologie permet une séparation efficace des métaux et des non-métaux grâce à un broyage et un tri en plusieurs étapes. Le procédé comprend : d'abord l'utilisation d'un broyeur à rouleaux à deux arbres pour broyer les circuits imprimés en particules de 3 à 5 cm ; ensuite, une réduction supplémentaire en particules de 0,5 à 1 cm grâce à une technologie combinée de broyage à marteaux ; enfin, un broyeur à disques intégré à un système de refroidissement par eau transforme le matériau en poudre de 30 à 80 mesh. L'étape de tri utilise un procédé combiné en trois étapes : classification par air, séparation par densité et séparation électrostatique haute tension pour isoler progressivement les métaux de la poudre de fibres de résine. D'après les données de production réelles, cette technologie atteint des taux de récupération du cuivre ≥ 99 % avec une teneur en cuivre de la poudre non métallique < 1 %. Les avantages des méthodes mécano-physiques résident dans leur simplicité de procédé, leur évolutivité, leur faible pollution secondaire, leur faible consommation d'énergie, leur rentabilité et leur grande efficacité de séparation, répondant ainsi aux exigences environnementales et de valorisation des ressources. Cependant, elles présentent des limites, notamment une séparation incomplète des métaux due à des propriétés physiques différentes et à un investissement initial important en équipements.

La technologie pyrométallurgique extrait les métaux des PCB à haute température, particulièrement adaptée à la récupération de métaux de base comme le cuivre et l'étain. Cette méthode consiste à chauffer les matériaux à 1 400-1 600 °C dans un four à réverbère, où la réduction au carbone transforme les oxydes métalliques en formes métalliques. Les principales réactions chimiques sont les suivantes :

2MO + C → 2M + CO₂

SnO₂ + 2C → Sn + 2CO

Le traitement ultérieur consiste à ajouter du soufre pour éliminer les impuretés de cuivre, formant ainsi du monosulfure de cuivre (CuS) comme laitier à éliminer, puis à ajuster le rapport étain-plomb pour répondre aux spécifications. Bien que les techniques pyrométallurgiques offrent un rendement élevé pour le recyclage des circuits imprimés, elles peuvent dégager des gaz nocifs et produire des sous-produits dangereux, nécessitant des systèmes de contrôle des émissions de gaz rigoureux. Cette technologie est principalement adaptée aux opérations de recyclage à grande échelle, impliquant des investissements en équipements et des coûts d'exploitation plus élevés, tout en démontrant une forte adaptabilité aux matières premières et la capacité de traiter différents types de circuits imprimés.

La technologie pyrométallurgique dissout et récupère sélectivement les métaux des circuits imprimés à l'aide de solutions chimiques, développées et perfectionnées par le Bureau des Mines des États-Unis dans les années 1970. Ce procédé comprend principalement la lixiviation chimique (utilisation de solutions de cyanure de sodium pour récupérer l'or plaqué ou de solutions acides pour dissoudre les métaux), la précipitation, l'électrolyse et l'échange d'ions. L'hydrométallurgie offre des taux de récupération des métaux élevés et une excellente sélectivité pour le recyclage des PCB, permettant de traiter des matières premières métalliques de faible qualité. Cependant, l'utilisation de produits chimiques potentiellement toxiques et des protocoles de traitement des déchets stricts pour prévenir la pollution secondaire constituent des défis. Les techniques hydrométallurgiques modernes ont progressé et utilisent désormais des solutions de gravure acide pour la récupération du cuivre des circuits imprimés usagés, en ajustant le pH afin de précipiter les ions cuivre sous forme d'hydroxyde de cuivre pour un traitement ultérieur. Si les méthodes chimiques offrent une grande efficacité et une large applicabilité (traitement de plusieurs métaux), elles génèrent une pollution importante (toxicité du cyanure, exigences de traitement acide) et entraînent des coûts de réactifs élevés.

La récupération biotechnologique est une technique écologique émergente qui extrait sélectivement les métaux des circuits imprimés à l'aide de micro-organismes ou d'enzymes. Cette méthode a été proposée et validée expérimentalement par une équipe de recherche de l'Université de Birmingham au début des années 2010. La biotechnologie utilise des métabolites microbiens (tels que des acides organiques et des enzymes de bactéries comme Ferriportichlorobacterium) pour dissoudre les métaux en vue de leur séparation ultérieure. Cette méthode de recyclage des PCB est respectueuse de l'environnement et économe en énergie, offrant un potentiel de récupération sélective des métaux. Cependant, elle implique des temps de traitement longs (de quelques jours à quelques semaines) et une faible efficacité (convient uniquement aux métaux de faible qualité). La récupération biotechnologique est actuellement principalement en phase de recherche et développement, avec une application industrielle limitée. Elle convient principalement au recyclage à petite échelle avec de faibles exigences en matière de pollution ou comme méthode auxiliaire aux procédés chimiques de réduction de la pollution. Malgré ses limites, la biotechnologie représente l'une des futures orientations de développement du recyclage des circuits imprimés. Grâce aux progrès de la biotechnologie, des applications commerciales devraient voir le jour d'ici cinq à dix ans.

- Un résumé de la technologie la plus avancée de récupération d'or PCB

- Technique avancée de recyclage des circuits imprimés usagés

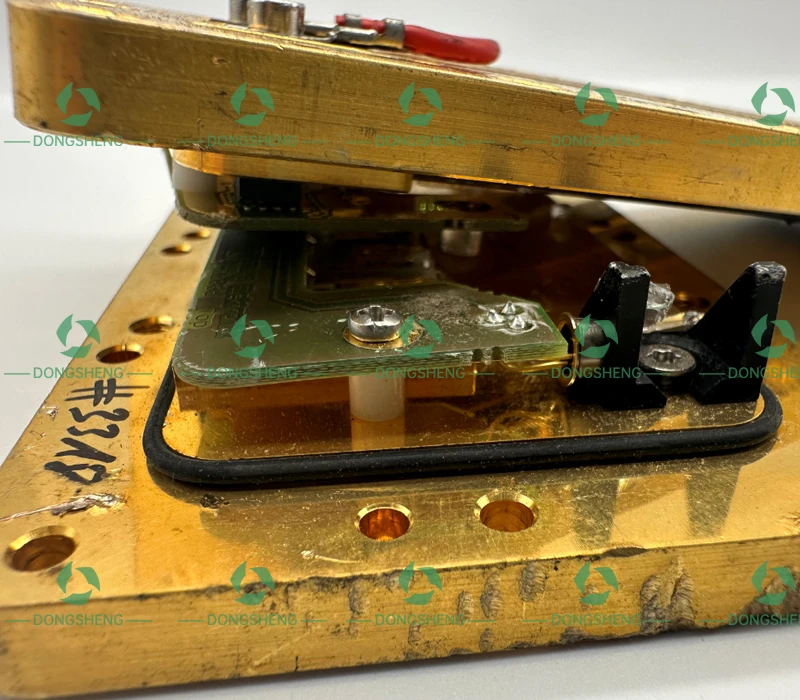

La détermination de la teneur en métaux précieux est la première étape du processus de recyclage des circuits imprimés de DONGSHENG. Notre entreprise utilise des analyseurs par fluorescence X (XRF) pour tester rapidement les circuits imprimés entrants, évaluant ainsi la teneur approximative en métaux précieux en fonction du type de circuit, de son âge et de l'équipement source. Les circuits imprimés d'électronique grand public (par exemple, les cartes mères de téléphones portables) contiennent généralement des proportions plus élevées de métaux précieux. Les circuits imprimés industriels (par exemple, les cartes d'onduleurs) et automobiles (par exemple, les cartes de calculateur) présentent des couches de cuivre plus épaisses en raison d'exigences de fiabilité strictes. Les circuits imprimés multicouches présentent une teneur en métaux précieux et une valeur de recyclage supérieures à celles des circuits imprimés monocouches ou bicouches. Sur la base des résultats d'inspection, DONGSHENG classe les circuits imprimés en trois catégories : catégorie A (cartes haute fréquence, cartes de serveur, teneur en métaux précieux > 3 %), catégorie B (cartes mères d'ordinateurs, cartes de communication, teneur en métaux précieux 1 à 3 %) et catégorie C (cartes d'électroménager, cartes électroniques grand public, teneur en métaux précieux < 1 %). Cette classification détermine les processus de recyclage ultérieurs et les normes de cotation.

Le processus de paiement direct et de conteneurisation repose sur l'évaluation de la teneur en métaux précieux. DONGSHENG détermine un prix de base en utilisant le cours du jour à la Bourse des métaux de Londres, en tenant compte des taux de récupération des métaux et des coûts d'affinage. Après paiement, les matériaux sont chargés dans des conteneurs dédiés munis d'étiquettes RFID. L'ensemble du processus de transport est suivi en temps réel via une plateforme blockchain, garantissant la transparence de l'approvisionnement et la conformité des matériaux. Ce modèle de paiement direct simplifie considérablement les transactions et gagne en popularité auprès des petites et moyennes entreprises de recyclage de déchets électroniques en Europe et en Amérique. Il leur permet de convertir rapidement les PCB collectés en flux de trésorerie sans investir dans des équipements de traitement coûteux.

L'étape de prétraitement est un élément essentiel du processus de recyclage des circuits imprimés de DONGSHENG. Notre entreprise utilise des systèmes automatisés de démontage, utilisant des bras robotisés et des pistolets à air chaud pour retirer les composants électroniques (condensateurs, résistances, puces) des circuits imprimés. Ces composants sont recyclés séparément (certains peuvent être remis à neuf pour être réutilisés ou pour une extraction ultérieure des métaux). Vient ensuite le décapage de la peinture : les fragments de circuits imprimés sont immergés dans une solution d'hydroxyde de sodium à 10 % contenant 0,5 % d'additif A, 0,5 % d'additif B et 0,05 % d'inhibiteur de corrosion thiophénylbenzotriazole. Chauffé au bain-marie, ce procédé élimine complètement la peinture de surface en 30 minutes, exposant ainsi entièrement les métaux pour la récupération. L'efficacité de l'étape de prétraitement a un impact direct sur l'efficacité et la pureté de la récupération ultérieure des métaux. DONGSHENG a réduit le temps de prétraitement de 40 % grâce à des équipements automatisés, améliorant considérablement l'efficacité par rapport aux opérations manuelles traditionnelles.

Le procédé de séparation mécanique utilise un système automatisé conçu par GreenJet Environmental Machinery Co., Ltd. Ce procédé comprend trois étapes de concassage : le concassage primaire utilise un broyeur à double arbre à rouleaux pour réduire les circuits imprimés en particules de 3 à 5 cm ; le concassage secondaire utilise la technologie du broyeur à marteaux pour affiner les particules à 0,5 à 1 cm ; la pulvérisation tertiaire utilise un broyeur à disques avec refroidissement par eau pour produire une poudre de 30 à 80 mesh. Le tri utilise un processus en trois étapes combinant la classification par air, la séparation par densité et la séparation électrostatique haute tension pour séparer progressivement les métaux des fibres de résine et de la poudre. L'ensemble du système est contrôlé par PLC, permettant la commutation automatique/manuelle du fonctionnement. Il est doté d'un écran d'interface homme-machine pour assurer un fonctionnement stable et une maintenance aisée. Les pratiques de DONGSHENG démontrent que ce procédé de séparation mécanique atteint des taux de récupération du cuivre ≥ 99 %, une teneur en cuivre des poudres non métalliques < 1 % et des capacités de traitement horaire de 600 à 800 kg, améliorant considérablement l'efficacité du recyclage des circuits imprimés.

Lors de l'extraction et du raffinage des métaux précieux, DONGSHENG utilise différentes approches techniques en fonction de la qualité des circuits imprimés. Pour les circuits imprimés de qualité A, des méthodes physiques telles que la distillation sous vide et la fusion par zone sont utilisées. Ces méthodes exploitent les différences de points d'ébullition et de fusion des différents métaux et les séparent par chauffage (par exemple, le cuivre a un point d'ébullition plus élevé que l'or ; l'or se vaporise et se condense donc d'abord lors de la distillation). Bien que consommatrice d'énergie et coûteuse en équipements, cette méthode est respectueuse de l'environnement (sans réactifs chimiques) et permet d'atteindre une pureté élevée (jusqu'à 99,99 %). Pour les circuits imprimés de qualité B et C, des techniques hydrométallurgiques sont employées, telles que la cyanuration pour dissoudre l'or en complexes or-cyanure, suivie d'une extraction à l'aide de poudre de zinc. Les métaux précieux extraits subissent un raffinage électrolytique pour atteindre une pureté supérieure à 99,95 % avant d'être coulés en lingots pour la livraison au client. Les trois déchets (effluents, gaz d'échappement, résidus) générés tout au long du processus subissent un traitement rigoureux : les eaux usées sont neutralisées avec des acides/bases pour précipiter les métaux lourds ; les gaz d'échappement sont collectés et les gaz acides absorbés avec des solutions alcalines ; les résidus contenant des métaux lourds résiduels sont solidifiés et stabilisés avant leur élimination dans des centres de traitement des déchets dangereux.

- Dernières technologies et prix de recyclage des circuits imprimés

- Quelles sont les principales caractéristiques du meilleur circuit imprimé

- Méthodes de recyclage des circuits imprimés

Grâce à ce processus complet, DONGSHENG parvient à recycler ses circuits imprimés de manière efficace et économe en ressources, maximisant ainsi la récupération de matériaux précieux tout en garantissant le respect de l'environnement. L'expérience de l'entreprise démontre qu'un recyclage réussi des circuits imprimés exige un équilibre entre efficacité technique, coûts économiques et exigences environnementales. L'optimisation des processus et l'adoption de technologies de pointe permettent d'obtenir une solution gagnant-gagnant, tant sur le plan économique qu'environnemental.

Tableau : Mesures de sortie pour chaque étape du processus de recyclage des circuits imprimés de DONGSHENG

| Étape de traitement | Taux de récupération des métaux (%) | Capacité de traitement (kg/h) | Consommation d'énergie (kWh/kg) | Taux d'utilisation des sous-produits (%) |

| Prétraitement | - | 800 | 0,15 | 95 |

| Séparation mécanique | 99 | 600 | 0,25 | 98 |

| Hydrométallurgie | 98,5 | 400 | 0,35 | 90 |

| Pyrométallurgie | 99,5 | 1000 | 0,45 | 85 |